一,全自動壓濾機制造標準

1 制造標準:

JB/T4333.1-2005《廂式壓濾機和板框壓濾機 型式與基本參數》

JB/T4333.4-2005《廂式壓濾機和板框壓濾機 隔膜濾板》;

2 濾板材質:

配方為改性優質增強PP, 經模壓成型后經數控設備加工,表面平整,使壓濾機在過濾過程中不致產生物料噴漏;濾板采用變截面設計,過濾部分結構采用梅花狀錐形圓點結構,大大降低過濾阻力,過濾速度快,濾液出液順暢。

3 機架選材:

選取優質鋼板焊接并做防腐處理,強度高使用壽命長,能承受使用過程的壓力;

壓濾機主梁采用60mm優質實心鋼板并精加工成V型定位結構,能避免濾板的橫向移位,平型主梁上部與濾板手柄接觸部分鋪設316L不銹鋼導板,能降低濾板與主梁間的摩擦阻力,降低工作強度;

4液壓油缸:

采用45#鍛打鋼管加工,使用壽命長,能承受過濾所需的壓力,油缸活塞桿采用45#圓鋼加工,光桿表面鍍硬鉻,耐腐蝕;油缸活塞,導向套采用優質球墨鑄鐵加工,耐磨,使用壽命長;油缸易損件選用國家標準密封件,適用范圍廣,用戶選購方便;

5進料方式:

采用雙面進料方式,以加快進料速度,增強過濾效果,輔助進料可通清水來疏通濾板進料通道,以避免濾板進料口的堵塞;

4配套元件:

采用可拆式304不銹鋼進料套管, 增加耐腐蝕性及密封,并方便裝拆;外接管道口采用國家標準(P1.6MPa)法蘭,用戶配置方便;電控及液壓元件應采用國內品牌、使用壽命長的產品,其中PLC采用西門子品牌;液壓油采用多層高壓膠管傳輸,以使連接簡單、移動方便,讓用戶可根據使用場地移動液壓站;

5整體熱合式PP隔膜系統

本機采用整體熱合式PP隔膜濾板技術,應具有以下特點:

(1)過濾壓力高

傳統隔膜濾板因橡膠質軟,密封面承受不了壓緊力而無法增加過濾壓力,一般超過0.5Mpa就會引起噴漿,采用聚丙烯密封面以避免此種情況,可大大增加過濾壓力,降低濾餅含水率。

(2)保壓性能好

PP材質相對硬度高,變形量小,受壓后壓力不易損失,有良好的保壓性能;從而降低液壓電控系統反復啟動頻率。

(3)氣密性好,鼓膜效率高。

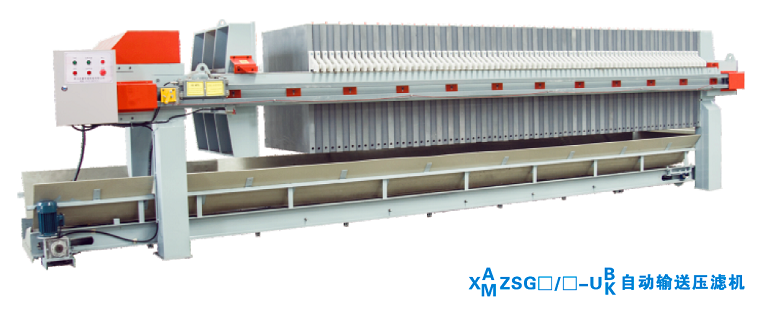

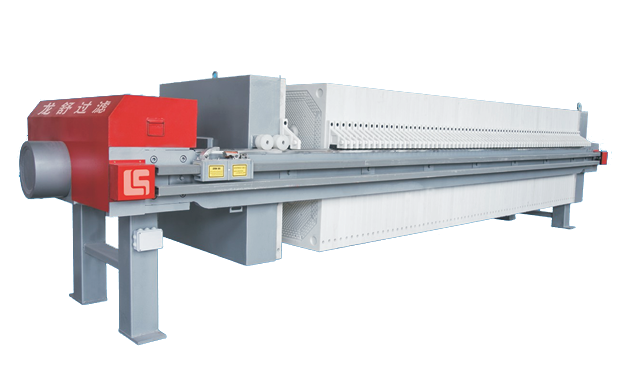

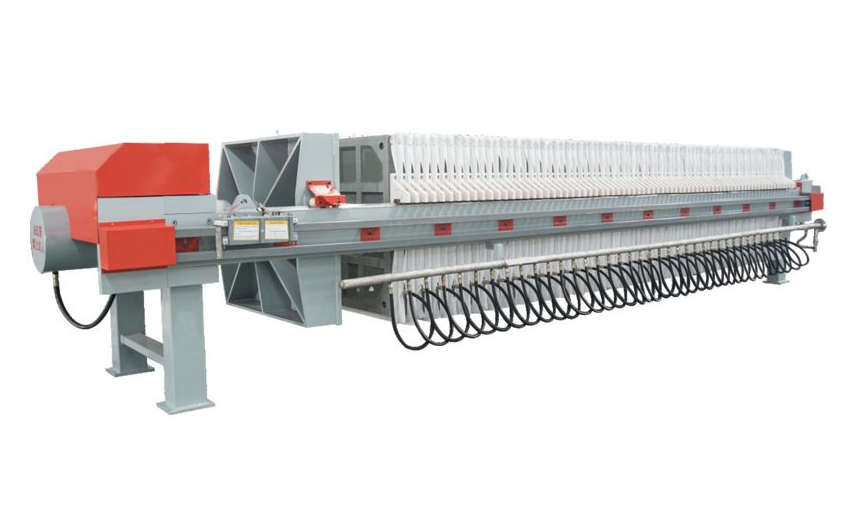

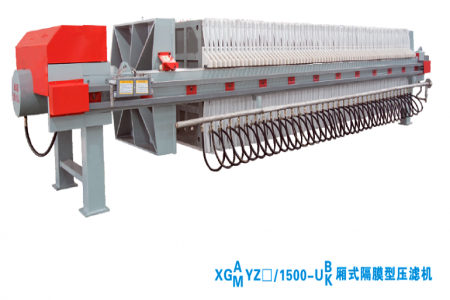

二,自動拉板壓濾機概述

1、簡介:廂式、板框式壓濾機是懸浮液固、液兩相分離的理想設備。

該系列壓濾機為液壓壓緊,全自動型壓濾機,機器配裝濾板移動裝置、濾布懸掛裝置和皮帶輸送裝置。進料—過濾—洗滌-吹氣--卸料--輸料等PLC自動控制,即自動保壓,自動拉板,自動進料,自動卸料,自動輸料 。濾板尺寸從500×500至2000×2000,為增加工作效率,改善進料狀況。還可根據用戶要求壓濾機除常規的止推板處裝有進、出液管接法蘭外,還可在壓緊板處備有相應的接口。用戶可分別從兩端接口進料、出液、進洗滌水等,改善濾渣質量。設備密封性好,拉板器運行部分均有護罩,既安全又防塵防腐。機器液壓壓緊,自動保壓,操作維護方便,運行安全等特點。被廣泛用于化工、石油、醫藥、食品、印染、皮革、冶煉、紡織等企業的生產及污水處理。

2、結構與工作原理:壓濾機主要由主機部分(機架部件、濾室部件)、濾板移動裝置、濾布懸掛裝置或濾板高懸梁懸掛裝置(濾板移動裝置、濾布懸掛裝置、濾板高懸梁懸掛裝置根據用戶訂貨配置)、液壓部分(液壓缸部件、液壓站部件)、電氣控制等部分組成。

1)主機部分(機架部件、濾室部件):主機由兩根橫梁;其兩端分別固定在止推板和液壓缸座的兩側面,構成機架。在左右橫梁上垂直擱置、依次排列著由濾板(濾框)、濾布等組成的若干濾室,并可沿橫梁作水平方向移動。壓緊板與活塞桿鉸接。由液壓缸活塞驅使前后移動,壓緊濾板(濾框)。達液壓工作壓力后,(該系列的是自動保壓型,壓力通過液壓系統控制在設定的上下限之間)進行進料過濾。濾板兩側的濾布懸掛裝置(曲張部件);其上端懸掛濾布。當濾板拉開時,濾布由垂直狀態擴大約60°的傾斜狀態而卸渣。止推板上有五個管接口。中間為進料孔,上方左右兩孔可進洗滌水沖洗濾渣,下方左右也有兩孔為濾液排出孔。明流用盲板封蓋,于濾板下側面裝有的旋塞將濾液或(洗滌水)輸出至儲液盤。

2)濾板移動裝置:橫梁左右兩側面裝有U形槽鋼軌道。拉板盒在槽內的前后運動是由液壓馬達上的鏈輪(可正、反轉)通過中間鏈輪再驅動傳動軸上的鏈輪來實現的。由此,拉板盒上的拉勾帶動濾板完成逐塊拉板工序。拉板速度和卸渣延時均可根據需要;調節調速閥和時間繼電器以適應不同工況要求;大型壓濾機的卸渣時間還可通過轉換至拉線暫停開關;任你掌握,以適應不同工況的需要。

注:濾板移動裝置的動作均采用PLC程序設定好,實行自動控制。

3)液壓部分(液壓缸部件、液壓站部件):液壓部分由液壓輔件(油箱和濾油器)、液壓泵、閥、液壓缸和管路等組成。請參閱液壓系統原理圖。大型壓濾機通常液壓系統為分體式,而大型壓濾機則制成一體式的。液壓用油推薦粘度為30cst (50℃)左右,相當普通液壓油30#(新牌號:N46# 46cst,40℃)。粘度指數不低于95,閃點(開口)不低于170℃,凝點不高于-15℃。如環境溫度偏低,用戶可選用相似粘度低凝點的液壓油。液壓油需經20μm孔徑過濾,加油至液面線上限。電動機驅動油泵,壓力油經電磁閥換向進入液壓缸,推動活塞完成濾室的壓緊和松開工序。在壓緊的同時;液壓泵進行增壓、保壓工作。電接點壓力表會自動穩壓在壓力上、下限之間。經調壓、調速后進入液壓馬達驅動各傳動鏈輪,完成拉板工序。液壓工作壓力值見各品種、規格的壓濾機的插頁。

4)曲張自動卸料和皮帶輸送機自動輸料系統:曲張部件其上端懸掛濾布。當濾板拉開時,濾布由垂直狀態擴大約60°的傾斜狀態而卸渣。采用曲張桿自動卸料;濾餅采用皮帶輸送機輸送,輸送速度0.5-1m/s;帶寬650,電機功率:5.5KW, 設皮帶糾偏裝置,皮帶出料處設導料槽。PLC自動控制。

5)電氣控制:本系列產品的電氣配有程序控制器,可實現各功能的手動按鈕和程序控制的自動操作。電氣控制做在同一個電器柜里.設運行,停止按鈕及指示燈(含進料泵控制和輸送機接口,)具體內容請閱電氣原理圖。

三,全自動壓濾機安裝和維護

一、安裝

廂式壓濾機一般有頭尾兩個支座,以承受整臺機器的重量。尾端(止推板端)和進料管相連接,尾端的支承座用螺栓固定在基礎上。頭端(壓緊裝置端)與尾端相距較遠,兩者之間由兩根橫梁相連接。大型的自動壓濾機的橫梁長度約為11-14m,每側橫梁中間設有2 個支撐腿。工作時,橫梁承受壓緊裝置的壓力(水平方向)和過濾時的泥漿載荷(垂直方向);液壓缸和活塞桿傳遞的壓緊力,可導致橫梁水平方向的彈性伸長。大型壓濾機的這一伸長量可達3-5mm,所以應保持壓緊裝置端能自由伸縮。這樣在壓濾機的安裝中,要求壓緊端下部的2 個支承座和兩側橫梁支承腿均采取浮動安裝的方式,與支撐基礎不相連接。XMZ-300/1200-C 型壓濾機,壓緊端支座雖是浮動的,但每個支座的底部設有3 塊預埋擋鐵,2 塊側擋鐵,起導向作用,但前擋鐵卻限制了橫梁的彈性伸長,應當去掉。生產中,曾因前擋鐵的限制使壓濾機的橫梁在水平方向變形,壓緊端的支撐滾輪與橫梁分離。

二、維護

1.濾布的定期清洗

XMZ-300/1200-C(型壓濾機配置有PLC 控制的濾布自動清洗裝置,如水洗小車、氣動噴頭等。自動清洗裝置的運轉,取決于各控制部分的信號反饋準確、液壓閥的切換靈敏可靠和壓縮空氣的氣源壓力恒定等因素。在實際運行中,隨各部件功能的劣化,難以保證濾布的自動清洗。采取人工化學清洗的方式,將濾布逐塊拆卸,在濃度為5%的鹽酸中浸泡0.5h,再用工業洗衣機沖洗、脫水、晾干。實踐表明,當處理泥漿的含油量較高時,采用化學清洗的方式可將濾布表面粘結的油膜實現有效剝離,恢復濾布的過濾性能。鑄鐵濾板兩側均布的V 型凹槽和濾布之間形成的間隙,使濾布分離出的水分得以順暢而流。隨運行時間的增加,細微的顆粒穿透濾布后,固化于濾板表面,將V 型凹槽填平,增大過濾阻力,造成濾布性能劣化的誤判。所以在更換濾布的同時,要注重對濾板V 型凹槽的清理。

2.拉板機構和傳動鏈條的清潔、潤滑

卸料過程中,濾餅經常落入拉板導軌,對拉板機構和傳動鏈條的潤滑狀況形成破壞、惡化。壓濾機運轉周期達一年后,將兩側的鏈條蓋板打開,清理內部積存的泥塊;同時,將鏈條拆下用機油浸泡,煤油清洗。隨著壓濾機的連續運轉,拉板機構的撥爪和濾板的支耳相互之間的距離逐漸增大,使拉板機構出現不規則的竄板或跳板現象,應及時更換拉板機構或將拉板導軌局部襯墊。

3.定期過濾液壓用油每隔半年,用濾油機對液壓油進行過濾,清除雜質,同時,清理液壓油箱。

4.故障處理

(1)濾板損壞

廂式壓濾機濾板損壞為常見故障。如果濾板損壞的數量較多時,應對以下因素進行分析:

①濾板的制造質量;

②濾板材質的選型和給料泵的揚程是否匹配;

③隔膜壓榨方式中,應同時考慮隔膜板的橡膠質量和內部鋼襯的加工質量。

在正常條件下,濾板兩側壓力處于平衡狀態。當濾板的兩側處于不同的過濾階段,即一側為過濾,另一側為液力擠壓,濾板兩側形成了壓力差,從而損壞濾板。其原因:

①卸料過程中,濾板兩側殘留的泥量相差大;

②壓濾機開始過濾后,給料泵中途停車時間較長,濾室內半流動狀態的濾餅出現不同程度的下沉;

③濾板的進料孔堵塞。

(2)濾板間噴料

自動壓濾機在過濾作業中,濾板之間發生噴料現象,其原因:

①在濾板邊框的壓緊面,濾布出現折疊;

②濾布發生破損;

③兩側橫梁出現不同程度的側向彎曲(水平方向);

④止推板未壓緊或液壓缸的壓緊力偏小。解決措施為,卸料時仔細清理濾板壓緊面上的殘留濾餅,或者及時沖洗濾板,保持濾板壓緊面的清潔;將濾布捆綁好,保持其平整性。

聲明一下:本網站上展示的產品僅用于工業上的污水固、液分離,由于產品的專業性和專用性,每件商品的具體性能和使用方法均不盡相同,頁面上的描述僅供參考,并不適用于每個具體商品,您在決定購買之前,務必事前(老板電話)溝通。謝謝您的理解和支持!(本站僅用于產品展示,不接受線上交易),